Le pompe sono quasi onnipresenti sia nei processi idrici che in quelli di trattamento delle acque: sono utilizzate per muovere l'acqua o dosare sostanze chimiche all’interno di un processo. In genere, su di uno stesso impianto, vi sono pompe di diverse dimensioni e con caratteristiche diverse e, per molti operatori, la gestione di questa complessità risulta una sfida.

Nell'esaminare la relazione tra analizzatori e pompe bisogna tener presente i tre punti seguenti:

- gli analizzatori odierni offrono molti degli algoritmi di controllo necessari al processo di trattamento dell’acqua;

- gli analizzatori della qualità dell'acqua possono ricevere segnali/notifiche di errore dalle pompe ed aiutare così a mantenere i sistemi di trattamento sicuri ed efficienti;

- gli analizzatori CRONOS® e CRIUS® sono gli unici analizzatori che possono essere collegati tramite protocolli SMART e DIGITAL ad una pompa E-box DDA della Grundfos.

Gli analizzatori si interfacciano e controllano le pompe per svolgere una serie di funzioni differenti elencate di seguito.

- Controllo del dosaggio di sostanze chimiche: controllo di una pompa per dosare una sostanza chimica in un sistema in base a una o più misurazioni. Ad esempio, si può utilizzare la misura del cloro residuo e la portata, per gestire un controllo PID.

- Controllo del ricircolo: si utilizza una pompa per gestire il ricircolo di un sistema. Questa soluzione è comunemente utilizzata nelle piscine, leggere l'approfondimento "Controllo dell'azionamento a velocità variabile (VSD) delle pompe ed il risparmio energetico nelle piscine" per maggiori informazioni.

- Protocolli di sicurezza: sistemi di trattamento complessi possono smettere di funzionare per una serie di motivi e l’analizzatore gioca un ruolo importante nel renderli più resilienti. Molte pompe trasmettono segnali di allarme digitali quando rilevano un guasto, notificando così l'analizzatore che, di conseguenza, blocca il dosaggio di sostanze chimiche. Quest'ultimo, in un processo di trattamento dell'acqua dove non vi è in ricircolo, può portare, in caso di guasti, ad un sovradosaggio pericoloso ed a sprechi di disinfettante con conseguente aumento dei costi.

- Rotazione di servizio o backup: in sistemi di grosse dimensioni le pompe possono essere usate a turno per aumentare la propria longevità o per avere un sistema di backup su cui fare affidamento in caso di guasto di una delle pompe. Avere un backup, o un sistema n+1, può spesso ridurre significativamente i tempi di inattività, quindi è molto utile nelle linee di produzione in cui i tempi di inoperosità risultano in costi significativi.

n+1 è un termine standard utilizzato nei sistemi di ridondanza. La "n" indica il numero di elementi richiesti per far funzionare il sistema, quindi, in questo caso, il numero di pompe; "+1" indica il numero di sistemi di backup in atto.

Di seguito un riepilogo dei diversi tipi di segnali che possono essere utilizzati per interagire con le pompe, alcune delle applicazioni comuni in cui vengono utilizzati ed i loro vantaggi e svantaggi.

Controllo a relè di commutazione dell'alimentazione

Descrizione: controllo acceso/spento. Si fornisce alimentazione alla pompa quando deve essere accesa (questo può essere 12-230 V) e non si fornisce alimentazione quando deve essere spenta.

Vantaggi: il metodo di controllo più economico ed universale.

Svantaggi: elevata usura della pompa e del relè.

Comunemente utilizzato per: pompe dosatrici di piccola taglia, piscine, sistemi di trattamento di piccole dimensioni.

Controllo VFC (Volt Free Contact / contatto pulito)

Descrizione: la pompa viene alimentata separatamente dall'analizzatore e inizia a pompare solo quando un circuito di controllo a bassa tensione è chiuso. Un controllo VFC può essere gestito attraverso soglie o con un controllo PID (leggere la Nota Tecnica "Il controllo PID negli analizzatori in linea dell’acqua") e può essere utilizzato come controllo acceso/spento o modulazione di frequenza/larghezza di impulsi.

Questo è talvolta chiamato “Controllo ad impulsi” (Pulse Control). Le pompe progettate per essere controllate da un’uscita ad impulsi di un misuratore di portata possono essere controllate anche da un analizzatore grazie al controllo ad impulsi. In questi casi è come se l’analizzatore stesse fingendo di essere un misuratore di portata.

Vantaggi: generalmente accettato dalle pompe e protegge sia il relè che la pompa da sovratensioni elevate.

Svantaggi: non è preciso come il controllo analogico, specialmente nei sistemi dove non vi è ricircolo.

Comunemente utilizzato per: pompe di dosaggio di piccole e medie dimensioni, piscine.

Controllo analogico

Descrizione: un segnale da 4-20 mA o 0-10 V viene trasmesso alla pompa per controllare la velocità della stessa.

Vantaggi: controllo molto preciso, anche su sistemi dove non vi è ricircolo. La pompa è sempre accesa eliminando i picchi di corrente e l'affaticamento all'avvio.

Svantaggi: può essere utilizzato solo su pompe che accettano segnali analogici. Un segnale 4-20 mA ha una portata limitata (< 50 m).

Comunemente utilizzato per: sistemi di dimensioni medio-grandi, piscine di grandi dimensioni, qualsiasi sistema in cui sia necessario un dosaggio preciso.

Controllo SMART / DIGITAL

Descrizione: sempre più pompe hanno l'opzione di essere gestite via protocolli digitali quali Modbus o Profibus. Questi sono progettati per essere utilizzati direttamente dai PLC e offrono agli operatori vantaggi distinti rispetto ai metodi più tradizionali. Un segnale digitale ha una portata maggiore ed è in grado di trasmettere informazioni molto più dettagliate di un semplice segnale di allarme acceso/spento.

Acqua 4.0, Internet delle Cose, SMART, DIGITAL

Un esempio di pompa che supporta il controllo SMART/DIGITAL è l'e-box della Grundfos aggiunto alla pompa di dosaggio DDA. L'E-box fornisce una connessione Modbus o Profibus per la comunicazione a 2 vie .

L’analizzatore CRIUS® è l'unico analizzatore in grado di utilizzare tutte le informazioni fornite dalla pompa DDA. Informazioni quali: tempo di funzionamento totale della pompa, pressione della pompa, volume pompato e molte altre sono ora disponibili all'analizzatore.

Le notifiche di errore sono specifiche, fornendo così agli operatori informazioni dettagliate per la risoluzione dei problemi. Questa ricchezza di informazioni può essere utile per coordinare la manutenzione ed aumentare i tempi di attività della pompa e del sistema nel suo complesso. Inoltre, tutte queste informazioni possono essere archiviate e registrate, il che rende il sistema esternamente efficiente ed offre un controllo avanzato.

Normalmente, tutte queste informazioni sono disponibili solo per operatori con accesso ad un PLC o per un ingegnere PLC in grado di integrare i due sistemi. Tuttavia, il CRIUS® è un analizzatore personalizzabile e semplice da usare che non ha bisogno di un ingegnere PLC per la sua configurazione.

Inoltre, il controllo della pompa effettuato con l’e-box DDA è estremamente preciso: l'uscita della pompa si adatta in maniera precisa alla scala utilizzata dall'analizzatore.

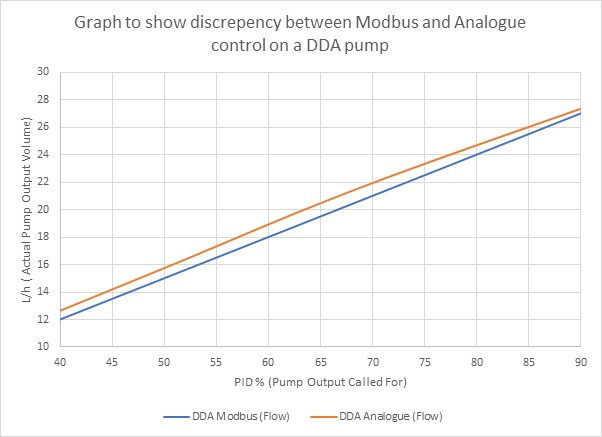

Ad esempio, una pompa tradizionalmente controllata da un’uscita 4-20 mA che indica alla pompa di andare al 60% della potenza, può avere un errore di 1 litro rispetto al vero 60%. In numeri ciò significa che una pompa da 0-30 l/h, controllata da un segnale 4-20 mA pompa effettivamente a 19 l/h, mentre una pompa controllata via Modbus pompa 18 l/h . Questa differenza (piccola ma misurabile), quando ripetuta durante l’intera vita utile della pompa risulta in sprechi enormi di sostanze chimiche. Infine, queste differenze aumentano con l’aumentare della lunghezza del cavo da 4-20 mA (e quindi dell’errore).

Il grafico mostra la discrepanza tra il controllo analogico ed il controllo via Modbus su di una pompa DDA: la differenza è molto piccola ma misurabile.

Vantaggi: controllo più preciso, informazioni di manutenzione complete, più tempo di attività e per i processi.

Svantaggi: attualmente disponibile solo con pompe DDA di Grundfos e analizzatori Pi.

Comunemente utilizzato per: sistemi da grandi a molto grandi, sistemi che funzionano 24/7 in cui i risparmi sui prodotti chimici risultano essere importanti ed i tempi di fermo ridotti. In particolare, i sistemi di produzione degli alimenti beneficiano di maggiori tempi di produzione e di un'eccellente verificabilità.

Esistono molti modi in cui gli analizzatori possono interagire con le pompe e non vi è un'unica soluzione. Per questo gli analizzatori multiparametrici sono concepiti per supportare tutti i tipi di pompe, grazie a controlli via relè, 4-20 mA, Modbus, Profibus e molto altro.